Gestión ajustada: un método ágil y eficiente

¿Quiere optimizar sus procesos y acabar con el despilfarro? Considere la posibilidad de adoptar una gestión ajustada. Procedente de Japón, este eficiente método de gestión le permite maximizar el valor e implementar un enfoque de mejora continua. Ideal para aumentar la satisfacción de los clientes, reducir los costos y acelerar la producción, el enfoque Lean se basa en ciertos principios esenciales que le presentamos en este artículo específico.

¿Qué es la gestión ajustada?

La gestión ajustada es un método de gestión destinado principalmente a reducir los residuos. Los objetivos del enfoque son mejorar los procesos, aumentar la velocidad de producción y aumentar la calidad del producto.

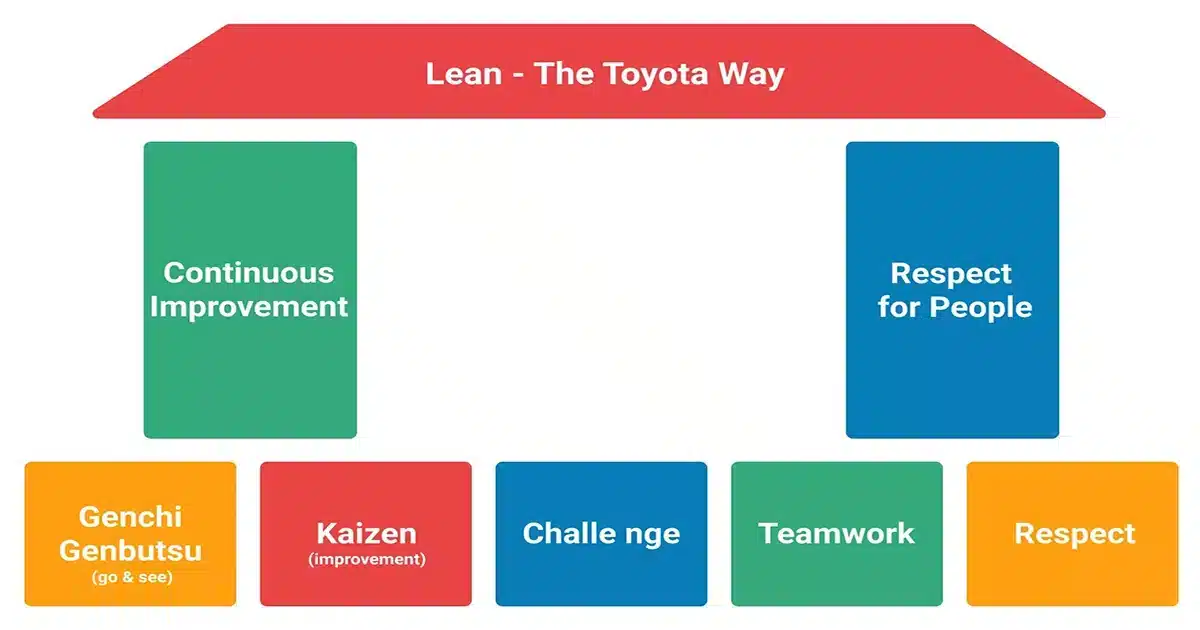

El enfoque Lean tiene su origen en el sistema de producción de Toyota (TPS o Toyota System Production). El TPS fue inventado por El ingeniero japonés Taiichi Ohno que se inspiró en el fordismo y Just-in-Time. Su método tenía como objetivo reducir los residuos, aumentar la satisfacción de los clientes y, al mismo tiempo, facilitar la producción en la industria automotriz.

No fue hasta 1988 que nació el método Lean. en un artículo titulado El triunfo del sistema de producción ajustada escrito por John Krafcik.

Los conceptos básicos

Para implementar métodos de gestión como el método Lean, es necesario comprender completamente los fundamentos. El enfoque Lean que se esfuerza por lograr la excelencia operativa se basa en 5 principios fundamentales.

1. Identificar el valor

Si quieres que tu cliente compre tu producto o servicio, es fundamental identificar su valor. Es su manera de resolver el problema de un cliente. Por lo tanto, si un proceso no tiene como objetivo apoyar al cliente en su búsqueda de una solución, es una pérdida de tiempo y recursos.

Por lo tanto, comience por identificar el valor del producto para Maximízalo y elimina todos los elementos que podrían reducirlo o entorpecer los procesos.

2. Mapeo de la cadena de valor

Dado que es necesario eliminar los elementos que no aportan valor, es necesario configurar un mapa de flujo. Una vez que haya identificado completamente los actores, las tareas y las acciones, tienes que analizar tus ficheros para determinar qué artículos se pueden retirar.

Según Taiichi Ohno, hay Siete tipos de residuos (también llamada muda): sobreproducción, espera, transporte, exceso de existencias, movimientos innecesarios, procesos innecesarios y producción de piezas defectuosas.

3. Crea un proceso

Ha identificado oportunidades de mejora, por lo que es hora de implementar una nueva organización del trabajo. Diseñar un nuevo flujo de trabajo para su proceso de producción aumentará la eficiencia.

Lo ideal es que los empleados y los equipos trabajen juntos para crear estos nuevos procesos. Las acciones y tareas deben dividirse en subtareas y se recomiendaelimine cualquier cosa que pueda crear cuellos de botella.

4. Diseñar un sistema de tracción

El sistema japonés se basa en un concepto de producción «justo a tiempo». En otras palabras, Un proceso solo comienza una vez que se ha completado el anterior. Para aplicar este enfoque, es fundamental ser muy riguroso.

A diferencia del enfoque «push», que se basa en las previsiones de producción, el enfoque «pull» o desplegable se activa por la demanda de los clientes. Esa es la razón por la que el entorno de trabajo y los métodos deben estar perfectamente optimizados para cumplir con las expectativas de los clientes de manera oportuna.

5. Refina tu proceso

La gestión ajustada debe formar parte de una cultura de mejora continua. Las reuniones periódicas, el trabajo en equipo efectivo y el monitoreo del desempeño permiten implementar prácticas de mejora de la productividad.

Las ventajas del método Lean

Las mejoras periódicas que posibilita el método Lean son ideales para acceder a numerosos beneficios para su empresa:

- Mejora de procesos: El mapeo de procesos, la optimización de los mismos y la eliminación del desperdicio permiten agilizar las acciones y mejorar los procesos y la productividad del equipo.

- Aumento de la calidad: Con su enfoque iterativo, el método Lean es perfecto para identificar posibles mejoras. Paso a paso, se resuelven los problemas y se refina el producto, lo que mejora la calidad.

- Reducciones en los plazos: Con procesos más eficientes, la eliminación de residuos y cuellos de botella, este método de gestión contribuye a mejorar los tiempos de entrega, así como a reducir los costos de producción.

- Mayor satisfacción: El método Lean se centra en el valor añadido. La mejora continua combinada con la comprensión de las necesidades de los clientes aumenta significativamente su satisfacción.

¿Cuáles son las herramientas de la gestión ajustada?

Para implementar con éxito el enfoque Lean, es apropiado utilizar ciertas herramientas específicas. De hecho, la identificación de los residuos, la optimización de los procesos y los esfuerzos para medir las mejoras requieren el uso de las herramientas adecuadas.

Las herramientas se pueden clasificar en dos categorías: técnicas y herramientas de software.

Algunas de las técnicas utilizadas en el método Lean incluyen:

- Mapeo de la cadena de valor: También llamado Value Stream Mapping, consiste, como hemos visto, en representar los procesos para identificar los residuos, pero también las posibles oportunidades de mejora.

- Las 5S: Utilizada para optimizar el espacio de trabajo en las empresas japonesas, la técnica 5S se basa en 5 principios que son la clasificación, el almacenamiento, la limpieza, la estandarización y el mantenimiento.

- Kaizen: Un pilar de la mejora continua, este método requiere que todos los empleados se involucren para identificar los problemas a resolver y luego resolverlos de manera colectiva y gradual.

- Kanban: Diseñado para visualizar y gestionar los flujos de trabajo, el método Kanban utiliza tarjetas que representan las tareas por completar, en curso o completadas.

Además de estas herramientas o métodos prácticos, le recomendamos que:para utilizar también herramientas de software. Por ejemplo, pueden adoptar la forma de una suite de trabajo colaborativo. De este modo, podrá centralizar los documentos y los intercambios para movilice a los equipos en torno a un objetivo común e implemente eficazmente el método Lean. Estas herramientas también integran el método Kanban y las funcionalidades para crear mapas de la cadena de valor.

John Krafcik, El triunfo del sistema de producción ajustada, 1988